Для современного машиностроения при широком использовании автоматизированного оборудования характерны нестационарные процессы резания, в которых за счёт изменения условий резания существенно изменяется результативность обработки — производительность, период стойкости инструмента, точность, качество поверхности детали и т.д.

Рассмотрим методики выбора режимов алмазного сверления подробнее. В настоящее время режимы обработки неметаллических деталей алмазным сверлением назначаются согласно технологическим рекомендациям и рекомендациям производителей алмазного инструмента.

В обзоре НИИМАШ рекомендуется выбирать следующие режимы резания (таблицы 1.1 и 1.2). Здесь скорость главного движения назначается независимо от материала обрабатываемой детали.

Зависимость скорости вращения шпинделя от диаметра сверла

| Диаметр алмазного сверла, мм | Скорость вращения, об/мин. |

| 1,0-3.0 | 6000-18000 |

| 3.0-8,0 | 3000-12000 |

| 8,0-15 | 2500-6000 |

| 15,0-25 | 2000-4500 |

| 25-50 | 1200-2500 |

| 50-100 | 500-1200 |

Зависимость подачи от диаметра сверла для оптического стекла К-8

Диаметр сверла, мм | Подача, мм/мин. |

| 3-10 | 30-50 |

| 10-30 | 30-40 |

| 30-50 | 20-30 |

| 50-100 | 10-20 |

Подача при сверлении трубчатыми свёрлами оптического стекла марки К-8 назначается согласно рекомендациям таблицы 1.3. Выбранную механическую подачу следует сопоставить с числом оборотов шпинделя с тем, чтобы подача на один оборот при сверлении стёкла не превышала 0,005-0,02 мм. Меньшие значения скорости вращения принимают при наружном подводе СОЖ и при внутренней подаче СОЖ с небольшим давлением. При сверлении более твердых материалов следует работать на более высоких скоростях.

При обработке особо ответственных деталей, где недопустимы сколы на входе и выходе из отверстия, с целью уменьшения сколов величину подачи инструмента на выходе следует снижать на 65-70 %, а обрабатываемую деталь устанавливать на подложку.

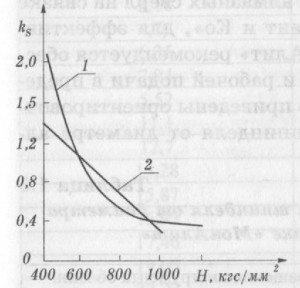

Обрабатываемость неметаллических материалов в значительной мере зависит от их микротвёрдости и структуры. Относительную обрабатываемость можно оценить, коэффициентом

Ks = S/SK-8

где S — производительность при обработке данного материала; SK-8 — производительность сверления оптического стекла К-8.

Зависимость коэффициента обрабатываемости различных материалов от их микротвёрдости показана на рисунке 1.

Коэффициент обрабатываемости некоторых неметаллических материалов

| Материал | Коэффициент обрабатываемости |

| Стекло К-8 | 1.00 |

| Техническое стекло БК-10, БФ-21 | 1,25 |

| Пьезокерамика ЦТ019 | 2.10 |

| Ситалл СТ 32-1 | 1.40 |

| Феррит 1000НН | 1.67 |

| Керамика 22ХС | 0,36 |

| Минералокерамика ЦМ-332 | 0,39 |

| Кварц кристаллический | 0,45 |

| Рубин синтетический | 0,15 |

При сверлении других неметаллических материалов значение подач рекомендуется назначать с учётом коэффициента обрабатываемости, (таблица 1.8).

Один из крупнейших на территории бывшего СССР производителей алмазного инструмента ЗАО «Полтавский алмазный инструмент» рекомендует следующие значения режимов обработки при сверлении технического стекла (таблица 1.4):

Рекомендуемые значения частоты вращения сверла и подач при сверлении стекла инструментом ЗАО «Полтавский алмазный инструмент»

| Диаметр сверла, мм | Частота вращения, об/мин. | Механическая подача, мм/мин. |

| 1-3 | 6000-24000 | 20-50 |

| 3-6 | 3000-12000 | 30-60 |

| 6-15 | 2600-6000 | 30-50 |

| 15-25 | 2000-4500 | 25-40 |

| Диаметр сверла, мм | Частота вращения, об/мин. | Механическая подача, мм/мин. |

| 25-50 | 1200-2500 | 20-30 |

| 50-100 | 500-1200 | 10-20 |

Производителем отечественных алмазных свёрл на связке «МонАлиТ» компанией «Рус-Атлант и Ко», для эффективной работы алмазных свёрл «МонАлит» рекомендуется обеспечение скорости резания 1-2 м/с и рабочей подачи в пределах 20-70 мм/мин. В таблице 1.10 приведены ориентировочные значения частот вращения шпинделя от диаметра алмазного сверла.

Зависимость скорости вращения шпинделя от диаметра сверла для свёрл на связке «МонАлит»

| Диаметр обрабатываемого отверстия, мм | Частота вращения инструмента об/мин. |

| 4,0-6,0 | 5000-3000 |

| 6,0-15 | 3000-2500 |

| 15-30 | 2500-1500 |

| 30-45 | 1500-850 |

| 45-70 | 850-500 |

Надёжным визуальным критерием оценки процесса сверления специалисты компании «Рус-Атлант» считают наблюдение за цветом СОЖ, вытекающей из зоны обработки. В зависимости от цвета СОЖ рекомендуется корректировать режимы сверления и принимать решение о правке инструмента.

Зарубежные производители алмазного инструмента также приводят зависимости скорости вращения шпинделя при алмазном сверлении от диаметра обрабатываемого отверстия. Рекомендации испанской компании UKAM Industrial Superhard Tools сведены в таблицу 1.6.

Зависимость скорости вращения шпинделя от диаметра сверла инструментом UKAM Industrial Superhard Tools при сверлении стекла

| Диаметр обрабатываемого отверстия, мм | Частота вращения инструмента об/мин. |

| 3,18 | 2,500 |

| 4,76 | 2,250 |

| 6,35 | 2,000 |

| 7,94 | 1,500 |

| 5,52 | 1,250 |

| 11,1 | 1,000 |

| 12,7 | 950 |

| 14,28 | 925 |

| 15,87 | 875 |

| 16,93 | 850 |

| 17,46 | 850 |

| 19,05 | 825 |

| 22,22 | 775 |

| 25,4 | 700 |

| 28,57 | 675 |

| 34,92 | 600 |

| 38,10 | 550 |

| 41,27 | 550 |

| 44,45 | 550 |

| 50,80 | 525 |

| 57,15 | 500 |

| 63,50 | 475 |

| 76,20 | 450 |

| 88,90 | 425 |

| 101,60 | 400 |

| 152,40 | 300 |

Рекомендуемые значения частот вращения шпинделя считаются приблизительными, и их предлагается корректировать в зависимости от твёрдости обрабатываемого материала. В таблице 1.7 проведены рекомендуемые значения скорости резания для различных материалов. Дробные значения в таблице 1.7 вызваны использованием при изготовлении инструментов системы отличной от метрической (в оригинале размеры инструментов и скорость резания измеряются соответственно в дюймах и дюймах в минуту). Величину подачи также предлагается корректировать по виду СОЖ, также снижать подачу на входе и выходе из отверстия во избежание сколов.

Рекомендуемые скорости резания различных материалов инструментом UKAM Industrial Superhard Tools

| Материал | Скорость резания, м/с |

| Агат | 0,84-1,37 |

| Керамика | 1,69-2,39 |

| Природный кварц | 1,77-2,54 |

| Закаленное стекло | 1,82-2,66 |

| Сапфир | 1,9-2,5 |

| Техническое стекло | 1,8-3,075 |

| Гранит | 2,13-2,64 |

| Кремний | 2,43-3,04 |

| Феррит | 2,43-3,04 |

Одним из наиболее глубоких за последние годы теоретическим и экспериментальным исследованием в области алмазного сверления, проведённым А. В. Балыковым, установлено, что производительность процесса алмазного сверления имеет экстремум, соответствующий работе сверла в режиме самозатачивания. Таким образом, оптимальные режимы обработки будут соответствовать работе алмазного сверла в режиме самозатачивания, что позволит сократить количество правок инструмента, стабилизировать процесс диспергирования материала и получить максимально возможную производительность для заданных свойств материала и инструмента.

В той же работе с целью изучения работы группы зёрен, закреплённых в связке при реальном сверлении, были проведены исследования по сверлению кварца и стекла К-8 с различными значениями скоростей резания и микрофотографировании поверхности сверла на разных стадиях его работы. Сделанные наблюдения позволили сделать выводы о последствиях назначения неоптимальных режимов обработки.

Сверление выполнялось свёрлами диаметром 26 мм зернистости 160/125 на связке М с концентрацией 250. Визуальные наблюдения производились посредством стереоскопического микроскопа МБС-2.

При благоприятном режиме сверления поверхность детали не входит в контакт со связкой. При среднем размере зерна 112 мкм (зернистость 125/100) его передняя грань (при средней величине заделки 50 %) погружается в стекло на 0,2-0,4 его выступающей части, а между связкой и поверхностью детали имеется свободное пространство высотой около 40-50 мкм, достаточное для того, чтобы они не приходили в соприкосновение. Это пространство непрерывно заполняется движущимися осколками материала детали и вырванных зёрен.

При съёме материала на усиленных режимах (при увеличении скорости и подачи или осевого усилия при гравитационной подаче), когда зёрна врезаются на большую глубину, связка может войти в непосредственное соприкосновение с материалом детали. При этом зёрна испытывают большую перегрузку, интенсивно разрушаются и притупляются. Из-за медленного истирания связки, что связанно с недостаточным абразивным воздействием нижней поверхности отверстия детали на поверхность связки, новые зёрна не успевают обнажаться, образуя вместе со связкой ровную поверхность, которая сглаживается и даже заполировывается — инструмент перестает работать.

Другое явление наблюдалось, если вследствие сильного нагрева при недостаточном охлаждении в зоне контакта, осколки обрабатываемого материала размягчаются (особенно это касается стекла и ситаллов) и плотно забивают промежутки между зёрнами, препятствуя истиранию связки. В этом случае самозатачивание также прекращается, наступает засаливание торца сверла, и оно перестаёт работать.

При завышенных режимах обработки или при прекращении охлаждения, зона обработки нагревается до такой температуры, что возможно плавление материала связки и размягчение материала детали. В этом случае зёрна алмаза покрываются плёнкой расплава металла, происходит засаливание, инструмент перестаёт работать и может произойти разрушение алмазоносного слоя.

При заниженных режимах алмазного сверления, когда величины напряжений диспергирования (резания), создаваемые единичным алмазным зерном в обрабатываемом материале, не превышают его предела прочности при хрупком разрушении, самозатачивание сверла также прекращается, и оно перестаёт работать.

Таким образом, назначение и поддержание оптимальных режимов является определяющим фактором для эффективности процесса алмазного сверления и данная задача не может быть решена без использования оперативной информации из зоны обработки.

А. В. Балыковым по результатам оптимизации математической модели, описанной в предыдущем параграфе, была разработана адаптивная система стабилизации осевой силы резания за счёт изменения подачи для поддержания максимальной производительности процесса алмазного сверления при заданном качестве поверхности обработанных деталей. Применение данной системы позволило повысить производительность автоматического сверления подложек микросхем из стекла, ситалла, поликора в 1,3 раза.

Критерием оптимизации выступала линейная производительность П = S. В качестве контролируемого параметра процесса была выбрана осевая сила резания Р .

Уравнение регулятора

S = g(Py0 — Py)

где S — регулируемое значение скорости подачи; g — коэффициент обратной связи; Ру0 — устанавливаемое (программное) значение осевой силы резания; Рy — текущее значение осевой силы, измеряемое с помощью тензодатчика.

Данная система была реализована в описанном выше станке УРСА-6 и в сочетании с системой ЧПУ и высокой степенью автоматизации решила проблему автоматизированного назначения величины подачи S при алмазном сверлении.

Назначение другого основного параметра режимов сверления — скорости резания V (или числа оборотов шпинделя n) до сих пор производится согласно рекомендациям, не используя текущую оперативную информацию из зоны резания. Не учитывается изменение оптимального соотношения осевой силы и скорости резания. При врезании и выходе из отверстия, с коррекцией величины подачи на 40-60 % в меньшую сторону для избежания сколов, а также обработке на завышенных режимах значительно уменьшается производительность обработки, сверло может выйти из режима самозатачивания, процесс диспергирования материала детали протекает неустойчиво, сверло может заполироваться.

В работе проработана возможность управления режимами алмазного сверления неметаллических материалов на основе сигналов виброакустической эмиссии (ВАЭ), что позволяет вести контроль режущей способности инструмента. Для реализации данного метода был подвергнут модернизации станок 22.54.ВМФИ с системой ЧПУ Bosch CNC Micro 8. На станке была установлена шпиндельная группа с регулируемым высокооборотным шпиндель-мотором и возможностью подачи СОЖ во внутреннюю полость сверла, прецизионные датчики угла поворота шпинделя и ВАЭ, плата сопряжения с управляющей ЭВМ. Исследования показателей производительности при различных алгоритмах управления показало, что за счёт выбора рациональных алгоритмов управления режимами сверления в общем случае удаётся в три-четыре раза увеличить производительность и при этом в четыре-пять раз снизить брак по выходу инструмента из строя.

Так, например, при обработке по алгоритму поддержания постоянного крутящего момента на шпинделе станка производительность повышается в два раза, а при обработке по адаптивному алгоритму с мониторингом состояния инструмента по сигналам ВАЭ — в шесть раз, по сравнению с обработкой на постоянных режимах.

Недостатком данного способа управления процессом алмазного сверления нам представляется относительная сложность модернизации существующего оборудования и особые требования к станкам, использующим для управления сигналы ВАЭ.